无论称作电池包、电池盒或电池盘,对电动车电池及其电气和热管理硬件进行包覆和保护的结构都可认为是十分重要的子系统。主机厂(OEM)和供应商的有关专家告诉美国工程学会媒体(SAE Media),优化电池组涉及制造工艺调整、材料选择、质量和电池包平衡、安全规定达标及结构设计/工程挑战应对等方方面面。

麦格纳(Magna)全球研发集团车身和结构高级经理Darren Womack问到:“你想用螺栓把电池组固定在车辆上,还是集成到车身结构中?”他在最近的一次分析师会议上指出,热冲压、冷冲压、滚压成型、液压成型、铸造和钢、铝、复合材料和热塑性塑料——都在电池组开发期间引发了“热烈的讨论”。

Womack指出,很显然,主机厂希望消除多余的结构,优化电池包空间,提升质量并降低复杂性。将电动汽车电池整合到周围结构涉及到各种配置。比亚迪(BYD)目前正在生产的电池到电池组设计,取消了中间的模块阶段,将电池直接放入电池组中。电池到底盘技术将电池单元与汽车底盘、电力驱动和热管理系统整合在一起。所有的电池元件都装在白车身中,取消了单独的电池组结构。

特斯拉(Tesla)和其他公司也正在研究这种设置,底盘和车辆侧面是电池的底板和侧面结构。在这种结合中,确保车身完整性、电池组装配准确程度和密封性至关重要。

“每个主机厂都想要一个“独家剧本”——根据他们的标准,包括电池外观尺寸、电池尺寸和车辆,制定一个菜单。”铝专家Novelis的全世界汽车战略和营销总监Mario Greco解释说:“没有一点一种电池外壳的解决方案会完全适用于所有主机厂。”

例如,目前一大批解决方案可能关于一个冲压成型的单个壳体。Greco表示,它可能包括一个集成的冷却结构,因为汽车结构适合电池到底盘的设计,而不是电池到电池组结构。“我认为我们将看到‘滑板’和下一代非承载式车身架构之间的融合。”Greco指出,“主机厂正进入电动车领域,现有企业拥有全新的非承载式车身架构,这些架构能支持相当长的一段时间。”

麦格纳公司电池托盘部全球首席工程师Gregor Klement表示,尽管液冷锂电池组有很大的重量弊端,但降低电动车重量仍有可能实现。他认为:“展望未来,我们正真看到慢慢的变多的电池集成到车身中,轻金属和复合材料都发挥了作用。麦格纳研发部门正在研究电池到底盘的解决方案,我们正真看到客户也在寻找类似的方向。通过消除多余的结构部件,我们正真看到了在重量和成本方面得到优化的机会。” 但他估计,电池的重量可能永远都不可能被完全抵消。

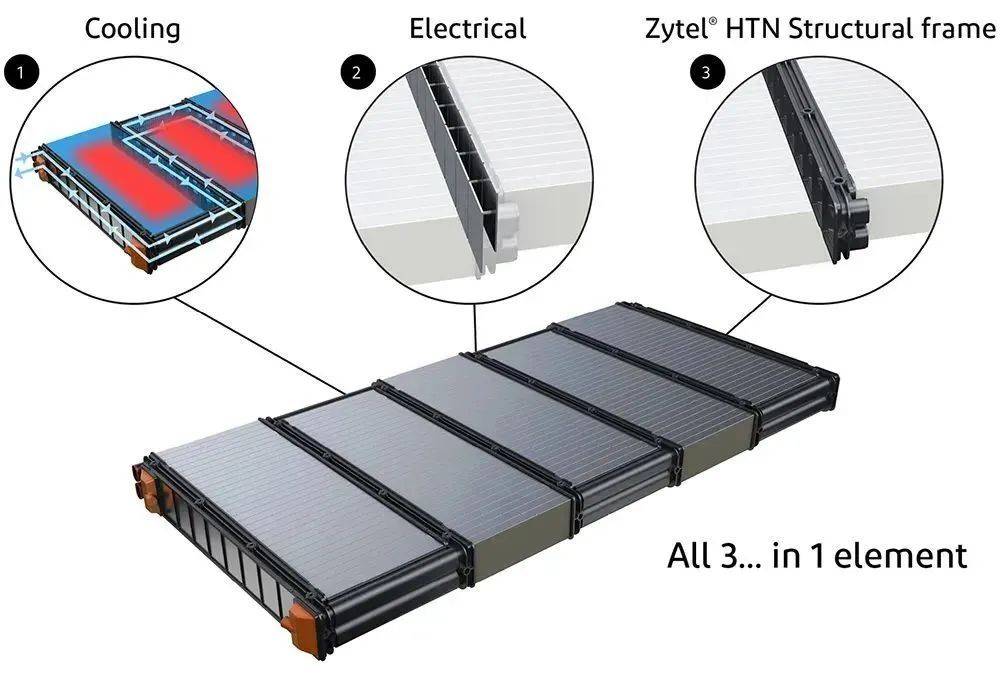

凯迪拉克超级豪华车型2024款Celestiq的项目工程经理Jeremy Loveday指出,由于汽车电气化仍处于初级阶段,许多电动车子系统的开发正处于关键阶段。在这种情况下,一级公司正在提供近程和远程的解决方案供主机厂评估。杜邦公司在2022年底发布的三合一电池盒概念是模块化设计的一个新案例,整合了电池冷却、电气互连和结构部件。外壳由该公司的Zytel HTN制成,使用尼龙基聚酰胺材料,可耐高温。

据杜邦移动性和材料集团的电池材料业务开发负责人Frank Billotto称,这一概念支持半直接冷却(电池通过其标签冷却),并通过电气互连方便组装。他还表示,这种设计让电池的单位体积内的包含的能量更大,提高了车辆的续航能力和电池效率。

壳体之争在工程师和材料科学家中掀起了新一轮创新。目前大约80%的电动车都是铝制电池外壳,但工程师们很快注意到,根据车辆类型、工作周期、体积和成本,创造该领域的替代方案大有可为。

“我认为未来看到更多的轻质钢外壳,主要是在小型、短途车辆上。”铝型材和板材专家Constellium公司的北美汽车首席技术官Andreas Asfeth博士解释说。他提到钢铁具有“强大的成本竞争力”,对小型车辆电池而言,相对于铝,黑色金属降重不成问题。

但在长途大型车辆中,“电池代表了车辆的价值,电池越大,铝对电池组就越有意义。”Asfeth认为。通用汽车(GM)公司重达9000磅(4082公斤)的悍马电动车与这一发展的新趋势却背道而驰,它采用多种材料制造成电池外壳。与Model S和Model X车型相比,特斯拉也减少了Model 3和Model Y的电池外壳中铝的含量。该公司就预计来自特斯拉柏林工厂的结构性电池组所做的公开声明表明,上下盖均由钢制成。

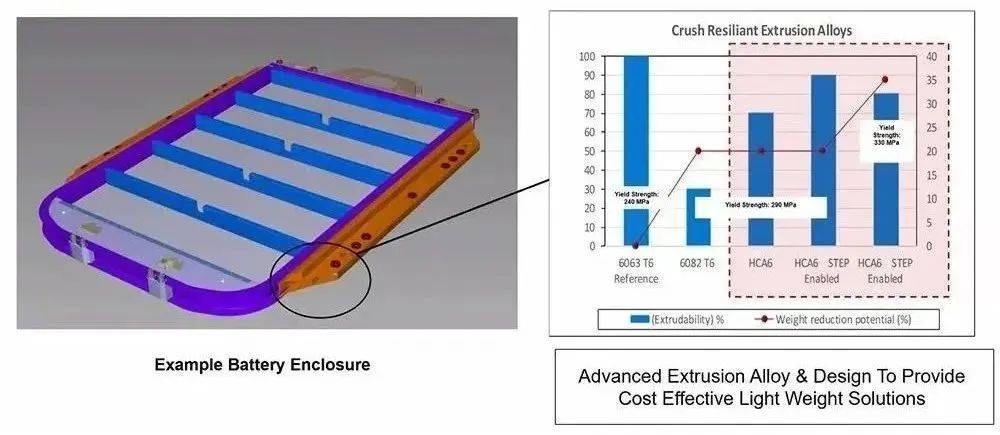

与同等比例的钢材料设计相比,铝制电池外壳通常能节约40%的重量。根据Asfeth的说法,最适合电池外壳的合金是6000系列的铝硅镁铜系列--他认为,这些合金与报废的可回收材料高度兼容。他表示,目前最先进的底板解决方案是峰值时效的高强度6111合金,与基准的5754 O型回火合金相比,重量减少了30%。

根据Asfeth的说法,康采恩(Konzern)正在开发一种 “具有成本竞争力”的4xxx系列合金,它的屈服应力拥有80-GPa的E-模量和350-MPa。该合金有可能减轻40%的重量。他补充说,4xxx系列的规格和宽度将与6000系列合金相似,并与传统的冷成型工艺兼容。

该公司还在开发一种7075 T6合金。Asfeth告诉汽车研究中心网络研讨会的参会者,这样一种材料具有500兆帕的屈服应力和70兆帕的E-模量。潜在的应用包括电池组底板,其中抗冲击能力是关键。然而,这种新合金需要特殊的制造工艺,成本的增加可能会抵消10%的减重效果。这就是电池盒和电动车开发中需要权衡的方面。

铝的6xxx系列合金被用于两种不同的先进挤压合金中,最近Constellium公司利用这些合金来作为双框架外壳原型的基础。内框架(在冲击中保护电池的第二个支撑)采用了强度优化的6000(HSA6系列)。溃缩区设计的外部加固结构采用6000合金材料HCA6系列,韧性高。然而,如果该行业转向固态锂电池,电池包设计可能会转变,Asfeth指出:“我们可能会看到固态电池单元本身就具有一些承重功能,因此对外壳的结构要求会降低。”

复合材料和塑料供应商并没因为铝在电动车电池外壳中目前的主导地位而蒙蔽双眼。他们正在开发新的材料配方和制造工艺,希望能达到甚至超越轻金属的性能和成本竞争力。

“目前的电池组使用了大量未经优化的金属。它们是利用现有的材料和技术设计的。”热塑性塑料巨头SABIC公司的电动汽车电池和电气部门的全世界汽车领导人Dhanendra Nagwanshi声称。他表示,与铝相比,新一代热塑性塑料可根据应用情况降低30-50%的重量。与铝相比,它们有同等或更好的冲击性能,通过简化装配工艺来减少相关成本,并减少对环境的不利影响。工程师对热塑性电动车电池托盘的兴趣来源于通用汽车1990年的Impact概念车。随后的EV-1量产车使用了玻璃填充的聚丙烯(PP)材料制造成的托盘。

SABIC的最新创新成果直接瞄准了铝材料的一个弊端——高的热传导性。铝在大约630摄氏度(1166华氏度)时开始熔化。内部热失控产生的温度可导致电池起火,温度高达1100度(华氏2012度)。铝在高温下也会直接燃烧,1975年美国海军贝尔克纳普号导弹巡洋舰与约翰-F-肯尼迪号航空母舰相撞时就是证明。由此引发的大火有效地熔化了Belknap号的大部分铝密集型上层建筑。

Nagwanshi指出,SABIC开发的新型Stamax FR长玻璃纤维PP具有 “独特”的阻燃性能。“这样一种材料与火接触时,会烧焦。然后,这些焦炭会成为一个绝缘层。”他说。该公司依据电池外壳材料的UL2596标准做的测试表明,这种塑料能承受1000摄氏度的高温30分钟——这是铝会穿孔的温度阈值,他指出。关于电动车安全的20号全球技术法规(GTR 20),其目的是在热失控期间保护乘员至少持续5分钟,已在中国应用,并将在欧洲和另外的地方应用。

目前,本田公司将SABIC生产的阻燃PP电池组罩在中国市场使用。这种盖子消除了热覆盖,与类似的金属盖相比,重量降低了40%。

下一代热塑性塑料电池组和模块样件正在开发中。总部在罗德岛的Tri-Mack塑料公司最近展示了仅由八层单向碳纤维增强热塑性复合材料(TPC)带制成的轻质、高强度的外壳,厚度为一毫米(0.040英寸)。该公司的工艺工程经理Ben Lamm指出,这样一种材料与Tri-Mac的制造工艺相结合,为零件的几何形状、零件的整合和集成的EMI对策提供了新机会。

成熟树脂系列和化合物的新变化也是针对电池盒的。在SABIC的项目中,有一个全塑料的电动车电池托盘,其中集成了冷却通道和碰撞保护元件。Nagwanshi称,与铝制电池组相比,它能够大大减少12%的质量。Stamax FR长玻璃纤维PP的集成塑料-金属混合结构也正在进行中。测试表明,该结构符合跌落测试要求。工程师对其吸收大量能量的性能感到振奋人心,这也是车辆侧面撞击测试的要求之一。

Nagwanshi说,还有两个特点使热塑性塑料在电动车电池盒方面比铝存在竞争力。其一是各向异性的导热性--塑料能够在一个方向上同时传导/散发热量,同时在其他方向上提供绝缘。他指出,金属会导热,要求电动车采用热覆盖零件,如特斯拉使用的云母片。

而对于热塑性塑料,“塑造几何形状零成本。”他说:“注射成型可以很容易地创建蜂窝状结构,用来提供部件中所需要的强度。将几何形状与高性能玻璃纤维增强树脂结合起来,结构性能可与铝相媲美。制造热塑性塑料部件所排放的二氧化碳比铝制部件低10-15%。”

他认为SMC等热固性塑料在某些方面形成竞争力,但他批评这种材料类型 “没有正真获得优化”,因为它需要一个热覆盖零件,以及二次制造操作。“而且你不能回收热固性塑料。”他表示。

Hugh Foran或许不会同意他的同行所持有的观点。作为帝人汽车技术公司(C8 Corvette热固性外板的供应商)的新业务发展/新市场总监,他指出,SMC的再研磨有多种二次使用的用途。对于电动车市场,帝人慢慢的变成了热固性电池盒顶盖的主要供应商。

Foran告诉SAE媒体:“我们已为各种电动车生产了30多个电池顶盖。”顶盖通常是一种含有阻燃剂的聚合物或钢板,与铝相比,它能更长时间地抵抗内部火灾,并提供碰撞保护。但是,总部在日本的这家供应商目光不仅仅局限于电池组盖。

“我们的研发小组已经为电池盒开发了五种不同配方的SMC。” Foran说。一种是“简单的乙烯基酯和玻璃纤维”,另一种SMC具有阻燃剂ATH(三水铝)。帝人也有膨胀型SMC——其表面为底层基材提供热和物理屏障的材料。产生火焰或热量时,膨胀型材料基本上会形成一个 “结痂”来保护自身。帝人公司还一直在用酚醛树脂成型一些电池盒原型部件,这些部件可耐高温至1100摄氏度,并将提供给客户进行测试。

根据Foran的说法,电动车制造商努力解决的另一个鲜为人知的问题是电池组的泄漏。他说,无论何种结构材料都一定会出现这种情况。为了解决这个问题,帝人公司开发了一种没有通孔的托盘设计,因为通孔需要填塞和密封。取而代之的是,安装孔是有孔的。复合材料/塑料包装结构还具有模压而非焊接的安装点。“一家主机厂要求将应力传感器共模压在材料中,方便他们在车辆层面上了解所发生的影响。”Foran解释。

2028年的电动车电池外壳会与2023年的电池外壳有很大的不同吗?麦格纳Klement指出:“对于一些客户,我们正真看到在未来几年内开始向结构性电池和电池到底盘的转变。别的客户正处于概念阶段。这种设计离我们慢慢的接近,但我不确定,其他公司是不是都会朝这个方向发展。”

声明:本文由入驻搜狐公众平台的作者撰写,除搜狐官方账号外,观点仅代表作者本人,不代表搜狐立场。